Mobiltelefone, Digitalkameras, Camcorder, Notebooks – und Elektroautos: Sie alle werden mit Hilfe von Lithium-Ionen-Akkus betrieben. Diese zeichnen sich durch ihre hohe Energiedichte aus, sind aber trotzdem nicht zu schwer oder zu groß für die tragbaren Geräte. „Ein Lithium-Ionen-Akku kann das Drei- bis Vierfache an Energie speichern im Vergleich zu einem gleich großen Nickel-Cadmium-Akku“, erklärt Dr. habil. Ralph Gilles, Wissenschaftler an der Forschungs-Neutronenquelle Heinz Maier-Leibnitz (FRM II) der TUM. Auch Temperaturschwankungen und längere Lagerung stellen für die Lithium-Ionen-Batterien kein Problem dar.

Aufgrund dieser Vorteile gelten die Akkus als Schlüsseltechnologie für die Elektromobilität. In nicht allzu ferner Zukunft sollen die Elektrofahrzeuge mit Kraftstoff-betankten Transportmitteln mithalten können – auch was die Reichweite betrifft. Dazu sind leistungsfähige, sichere und schnell aufladbare Akkus notwendig.

Wenn sich jedoch beim Laden der Batterie metallisches Lithium bildet und ablagert, kann sich die Lebensdauer des Akkus verringern – oder sogar ein Kurzschluss auftreten. Wissenschaftlerinnen und Wissenschaftlern der Technischen Universität München (TUM) ist es nun gelungen, mithilfe von Neutronenstrahlen einen Blick in die Batterie zu werfen, ohne sie zu zerstören, und den Mechanismus des sogenannten Lithium-Platings aufzuklären.

Lithium-Plating kann Kurzschluss verursachen

Der Hintergrund: Die Energiespeicherung bei einem Lithium-Ionen-Akku funktioniert vereinfacht gesagt nach folgendem Prinzip: Sowohl der Pluspol (die Kathode) als auch der Minuspol (die Anode) haben die Fähigkeit, Lithium-Ionen zu binden. Während des Ladens zwingt das elektrische Feld die Ionen, von der Kathode zur Anode zu wandern. Beim Entladen dagegen strömen die Lithium-Ionen wieder zurück zur Kathode, wobei Energie frei wird.

Die Kathode in den Lithium-Ionen-Akkus besteht aus einem Lithium-Metall-Oxid, das Standardmaterial für den Minuspol der Batterie ist Graphit (Kohlenstoff), das eine Schichtstruktur aufweist. In diese Schichten lagern sich die Lithium-Ionen während des Ladens ein.

Nun kann es vorkommen, dass die Lithium-Ionen – statt sich wie erwünscht in die Anode einzulagern – metallisches Lithium bilden. Dieses Lithium lagert sich an die Anode an und steht damit zum Teil nicht mehr für den zuvor beschriebenen Prozess zur Verfügung. Das bedeutet, die Leistungsfähigkeit der Batterie ist vermindert. In extremen Fällen kann es sogar zu einem Kurzschluss kommen. Metallisches Lithium ist außerdem schnell entflammbar.

Zerstörungsfreie Untersuchung mithilfe von Neutronenstrahlen

Bisher war es nicht möglich, den Mechanismus des Lithium-Platings genau zu beobachten. Wird die Batterie geöffnet, kann immer nur eine Momentaufnahme des Zustands beobachtet werden, erklärt Gilles. Allerdings ändert sich die Menge des metallischen Lithiums laufend. Mithilfe von Neutronenstrahlen konnten die Wissenschaftler Dr. Veronika Zinth von der Forschungs-Neutronenquelle FRM II und Christian von Lüders vom Lehrstuhl Elektrische Energiespeichertechnik die Prozesse in der Batterie live beobachten, ohne diese aufzuschneiden.

„Im Vergleich zu anderen Methoden kann man mittels Neutronendiffraktion genauere Aussagen treffen, wann wie stark das Lithium-Plating auftritt“, erklärt Veronika Zinth.

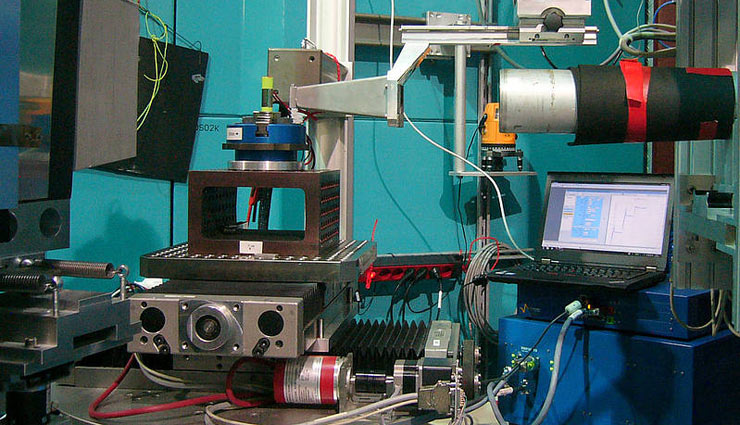

Am Materialforschungsdiffraktometer STRESS-SPEC am FRM II bestrahlten die Forscher die Batterie während des Ladens und Entladens mit Neutronenstrahlen. Der einfallende Neutronenstrahl wird an der Batterie nach dem Gesetz der Braggschen Gleichung gebeugt und schließlich in einem Detektor aufgenommen. Anhand dieser Signale ermitteln die Wissenschaftler indirekt, wie viel metallisches Lithium sich gebildet hat.

Schnellere Ladung bedeutet mehr metallisches Lithium

Die Wissenschaftler planen weitere Experimente, die den Mechanismus des Lithium-Platings noch detaillierter aufklären sollen. Diese Ergebnisse könnten dabei helfen, herauszufinden, wie das Phänomen sich so gut wie möglich vermeiden lässt. Hierzu gehört auch die Beantwortung der Frage, wie schnell geladen werden kann, bevor Lithium-Plating einsetzt.

Die Studie ist Teil des BMBF-Projektes ExZellTUM (Exellenzzentrum für Batteriezellen). Das Projekt ExZellTUM betrachtet die Entwicklung neuer Energiespeichersysteme sowie neuer Fertigungsprozesse, Formierungsstrategien und Testtechnologien für deren Produktion. In dem Projekt sind die vier Partner der Lehrstuhl für Elektrische Energiespeichertechnik, das Institut für Werkzeugmaschinen und Betriebswissenschaften, der Lehrstuhl für Technische Elektrochemie und die Forschungs-Neutronenquelle Heinz Maier-Leibnitz beteiligt.