Der Lehrstuhl „Production Engineering of E-Mobility Components“ (PEM) der RWTH Aachen ist in das vom Bundesministerium für Wirtschaft und Energie geförderte Forschungsprojekt „Kreisläufer“ gestartet. In dem Vorhaben erarbeitet das PEM-Team gemeinsam mit industriellen Partnern aus der gesamten Wertschöpfungskette Konzepte für eine nachhaltige Gestaltung von E-Motor-Rotoren.

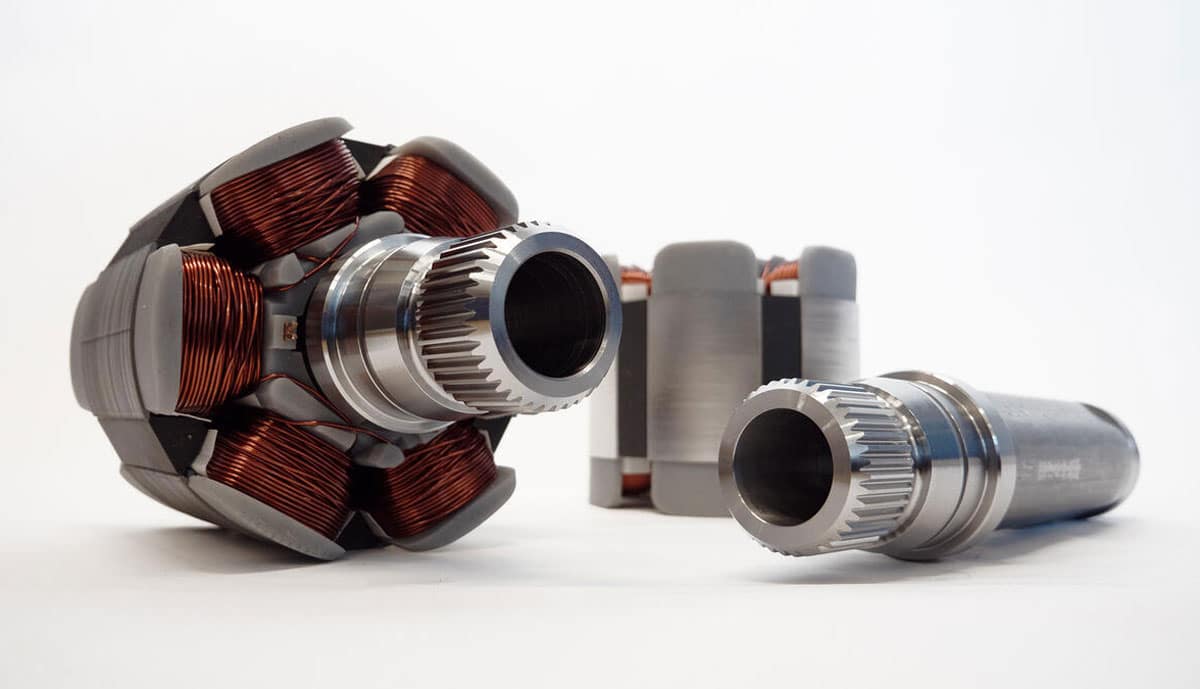

„Aktuelle Produkttopologien und Produktionsprozesse im Bereich von Elektromotoren sind nicht auf Kreislaufwirtschaft- und Recycling-Tauglichkeit ausgelegt“, sagt PEM-Leiter Achim Kampker: „Bei den derzeitigen Recycling-Abläufen gehen deshalb kritische Materialien wie Kupfer und seltene Erden verloren, die vor allem für den Wirtschaftsstandort Deutschland und ganz Europa bedeutsam sind.“

Zu den Zielen des Vorhabens zählen auch die Entwicklung, die Bereitstellung und die Demonstration einer transparenten Datenbasis zur Kalkulation des ökologischen Fußabdrucks. Im Rahmen des Projekts sollen Referenz-Topologien und Produktionsprozessketten so optimiert werden, dass sie sich für eine künftige Kreislaufwirtschaft eignen, um daraus wiederum konkrete Konzepte für die Produktion nachhaltiger Rotoren abzuleiten. Anschließend sollen die Produkt- und Produktionskonzepte als Prozessdemonstratoren physische Gestalt annehmen.

Mit Hilfe solcher Prototypen von Produktions- und Demontagelinien sollen die kreislaufgerechten Rotor-Baugruppen zuerst aufgebaut und anschließend zerlegt werden, um die einzelnen Komponenten dann einem geeigneten Wiederverwertungszyklus zuführen zu können. Parallel dazu sollen Konzepte zur Aufnahme relevanter Daten im Produktions- und Wiederverwertungsprozess entstehen und innerhalb der prototypischen Produktions- und Demontagelinien demonstriert werden.

Die ermittelten Datensätze sollen darüber hinaus als Grundlage für die Entwicklung eines digitalen Produktpasses am Beispiel der Rotor-Baugruppe dienen. Der digitale Produktpass soll erstmals dazu genutzt werden, Informationen direkt für eine automatisierte Zerlegung und das Recycling bereitzustellen. „Das kann in der Zukunft eine flexible und großserientaugliche Demontage von Rotoren ermöglichen“, sagt Kampker.

Die entwickelten Konzepte für Produkte, Produktionsprinzipien, Modelle und Methoden sollen nach dem Projekt in der Industrie Anwendung finden. Im Idealfall soll es drei bis fünf Jahre nach dem Ende des Vorhabens möglich sein, Rotoren im industriellen Maßstab wiederzuverwerten. Ziel dabei sei es, den Industriestandort Deutschland in den Lieferketten elektrischer Antriebe eigenständiger und unabhängiger zu machen. Geplant sei außerdem, die Projektergebnisse schrittweise auf artverwandte Anwendungen wie den gesamten Elektromotor und den elektrischen Antriebsstrang sowie später auf artfremde Bereiche wie Industriemotoren oder Generatoren zur Energieerzeugung zu übertragen.

Ihre Meinung