Der japanische Elektronikkonzern Panasonic ist seit vielen Jahren Batterie-Partner von Tesla. Gemeinsam haben die beiden Unternehmen die nach Meinung vieler Experten derzeit fortschrittlichsten und zuverlässigsten Elektroauto-Akkus entwickelt. Panasonic will weiter mit Tesla kooperieren, zukünftig aber auch eng mit anderen Autoherstellern zusammenarbeiten.

„Wie berichtet, könnte Tesla in Zukunft eine komplette Fertigung in China aufbauen“, sagte Firmenchef Kazuhiro Tsuga auf der Bilanzpressekonferenz von Panasonic – „und wir könnten gemeinsam produzieren.“ Der Manager betonte später im Gespräch mit der Wirtschaftszeitung Nikkei Asian Review allerdings: „Nichts ist in Stein gemeißelt.“ Bisher stellt Panasonic für Tesla Akkuzellen in Japan sowie in der gemeinsam finanzierten „Gigafactory“ in der Wüste Nevadas her.

Panasonic will sich verstärkt als Zulieferer für die Automobilindustrie positionieren, um weniger abhängig von dem hart umkämpften Markt für Unterhaltungs- und Haushaltselektronik zu sein. Bei der Zusammenarbeit mit Tesla haben die Japaner hohe Anfangsinvestitionen in Kauf genommen, um sich marktführendes Batterie-Know-how anzueignen. Da Teslas Aufstieg zum Volumenhersteller noch auf sich warten lässt, sieht sich Panasonic zunehmend nach weiteren Partnern um.

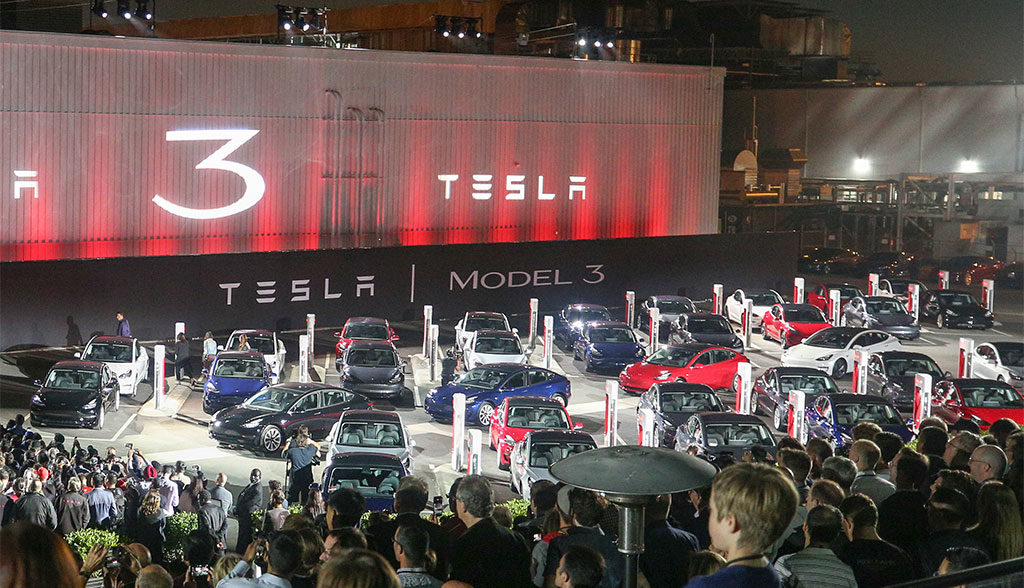

Bis 2022 will Panasonic den Absatz seiner Sparte für Automobil- und Industriesysteme auf etwa 20 Milliarden Euro verdoppeln und zu einem wichtigen Systemlieferanten der Branche werden. Eine entscheidende Rolle kommt dabei Teslas Mittelklassewagen Model 3 zu, dessen Produktionshochlauf sich zuletzt verzögerte. Um nicht zu abhängig von dem US-Hersteller zu sein, will Panasonic für und mit anderen Autounternehmen Batterien bauen – darunter Toyota. „Die Gespräche mit Toyota kommen voran“, verkündete Tsuga vor wenigen Tagen.

Der Betriebsgewinn von Panasonics Automobilsparte verdreifachte sich zuletzt auf 100 Milliarden Yen (765 Millionen Euro) – mehr als ein Viertel des Konzerngewinns. Für 2018 stellte Tsuga einen Gewinn von 425 Milliarden Yen in Aussicht, Batterien sollen einen Großteil des Wachstums liefern. „Wenn der Elektroauto-Boom wirklich beginnt, brauchen wir Produktionskapazitäten, die sicherlich zehnmal größer als die Gigafactory sind“, so der Panasonic-Chef.

Matthias meint

wie will eigentlich Hyundai den Kona verkaufen wenn nichtmal genügend Zellen für die IONIQ Produktion zur Verfügung sind?

Leonardo meint

So sehr ich das Engagement von Tesla schätze so sehr bezweifle ich daß ihre Technik mit diesen Minizellen der Weisheit letzter Schluß ist.

Der Aufwand um z.B. die 96 Akkuzellen des Nissan Leaf zu verkabeln und zu überwachen dürfte weit aus geringer sein als bei tausenden kleiner Tesla Zellen.

Auch Jahre später wenn das Auto aus der Garantie ist und mal eine Zelle defekt ist, dürfte es leichter sein eine von 96 Zellen zu tauschen (bzw. erst mal finden) als eine von tausenden. Wobei es dann statistisch gesehen sogar mehrere von tausenden sein werden.

Tesla-Fan meint

Tesla hat ganz offensichtlich inzwischen riesiges Wissen über das Verhalten der Akku-Zellen über die Zeit / Laufleistung angesammelt.

Ein Wechsel von Einzelzellen ist beim Model-3-Akku gar nicht mehr vorgesehen – die 4 Module sind nahezu vollständig mit Silikon vergossen und zerstörungsfrei eigentlich nicht mehr auseinander zu nehmen.

In einem Verbund aus Parallel- und Reihenschaltung von Zellen wie bei Tesla „sieht“ den Ausfall einer einzigen Zelle gar nicht.

Dagegen bei einem Akku mit ein-strängig in Reihe geschalteten Zellen ist der Akku komplett tot, wenn nur eine Zelle ausfällt. Daher ist dort auch der mögliche Zugang durch die Werkstatt wesentlich wichtiger.

150kW meint

Wenn eine parallel-geschaltete Zelle eine Unterbrechung hat, bekommen die anderen parallel geschalteten Zellen mehr Strom ab. Sehr ungesund. Man kann nur hoffen das das dennoch durch die Elektronik erkannt wird.

„Der Aufwand um z.B. die 96 Akkuzellen des Nissan Leaf zu verkabeln und zu überwachen dürfte weit aus geringer sein als bei tausenden kleiner Tesla Zellen.“

Wie Tesla-Fan schon geschrieben hat, spart sich Tesla beim Model 3 Verkabelungen im Akku quasi komplett. Dadurch das sich dort nichts mehr reparieren lässt, sparen sie eitliches an Geld und bekommen so den Akku auch dichter „befüllt“.

Tesla-Fan meint

Die Modul-Überwachung nennt man BMS und der Aufwand ist der Gleiche beim Leaf oder beim Tesla – es werden jeweils 96 Module in Serie überwacht/balanciert.

Das beim Tesla die Einzelmodule aus vielen kleinen Zellen bestehen spielt dabei keine Rolle. Die vielen parallel geschalteten kleinen Zellen innerhalb eines Modules gleichen sich von ganz allein/automatisch von der Spannungslage untereinander an.

Wenn eine Zelle kaputt geht wird sie entweder hochohmig -das merkt die Parallelschaltung gar nicht, oder hat Kurzschluss – dann brennt der Bondierungsdraht im Modul durch und die Zelle ist für die Parallelschaltung „weg“.

Wenn im Model 3 Akku (96s46p) in einem der 46er Verbunde eine einzelne Zelle ausfällt müssen die restlichen 45 parallel geschalteten Zellen 1/46 (oder reichlich 2%) mehr Strom liefern oder aufnehmen. Das von 150kW proklamierte „SEHR ungesund“ hält sich also in sehr überschaubaren Grenzen.

Aber das weiss 150kW sicher, er will nur spielen….

150kW meint

2% mehr Strom bedeutet aber auch das die Zellen schneller laden und somit eine höhere Spannung bekommen. Das alle paralellen Zellen gleichzeitig mehr Spannung haben macht es nicht besser ;) Das muss dann schon durch das BMS „gesehen“ und ausgeglichen werden.

Beim kleinen Model 3 Akku mit weniger Zellen parallel, steigt der Strom dann ensprechend noch mal höher.

Peter W. meint

Interessant wäre, was Panasonic von der Entwicklung die sie zusammen mit Tesla gemacht hat bei anderen Herstellern anwenden darf. Die Akkus, die bei Tesla verwendet werden, können sie wohl kaum 1:1 anderen Hersteller verkaufen.

Mit Toyota will man aber am Festkörperakku arbeiten, das ist wieder eine ganz andere Baustelle.

Leotronic meint

Eine der wenigen Firmen die neben Tesla das Richtige tun. Viel Erfolg.

Swissli meint

Na also: nix mit Lieferengpässen bei Zellen! Srattdessen sucht Panasonic nach neuen und grösseren Kunden.

Auch schön zu sehen, wie sich Zulieferer mit der Nachfrage mitentwickeln.