Ein Team von Wissenschaftlern des CNRS (Centre National de la Recherche Scientifique), Ingenieuren des Autokonzerns Stellantis und des französischen Batterieherstellera Saft sowie Forschern hat den Prototypen einer Energiespeicherbatterie mit integrierten Wechselrichter- und Ladefunktionen vorgestellt.

„Diese Integration der Wechselrichter- und Ladefunktionen ermöglicht eine effizientere, zuverlässigere und kostengünstigere Batterie, die zum einen die Reichweite batterieelektrischer Fahrzeuge steigert und zum anderen weniger Platz im Fahrzeug benötigt“, heißt es in einer Mitteilung.

In dem Forschungsprojekt mit der Bezeichnung „Intelligent Battery Integrated System“ (IBIS) ist seit 2022 ein Demo-Modell in Betrieb, das laut den Entwicklern für eine entscheidende Abkehr von derzeit üblichen elektrischen Konverter-Systemen steht. Im Rahmen des Projekts seien eine Vielzahl neuer technischer Konzepte erprobt und praxistaugliche Steuerungs- und Betriebsfunktionen realisiert worden, mit dem Ziel des Einsatzes in Autos oder für stationäre Anwendungen.

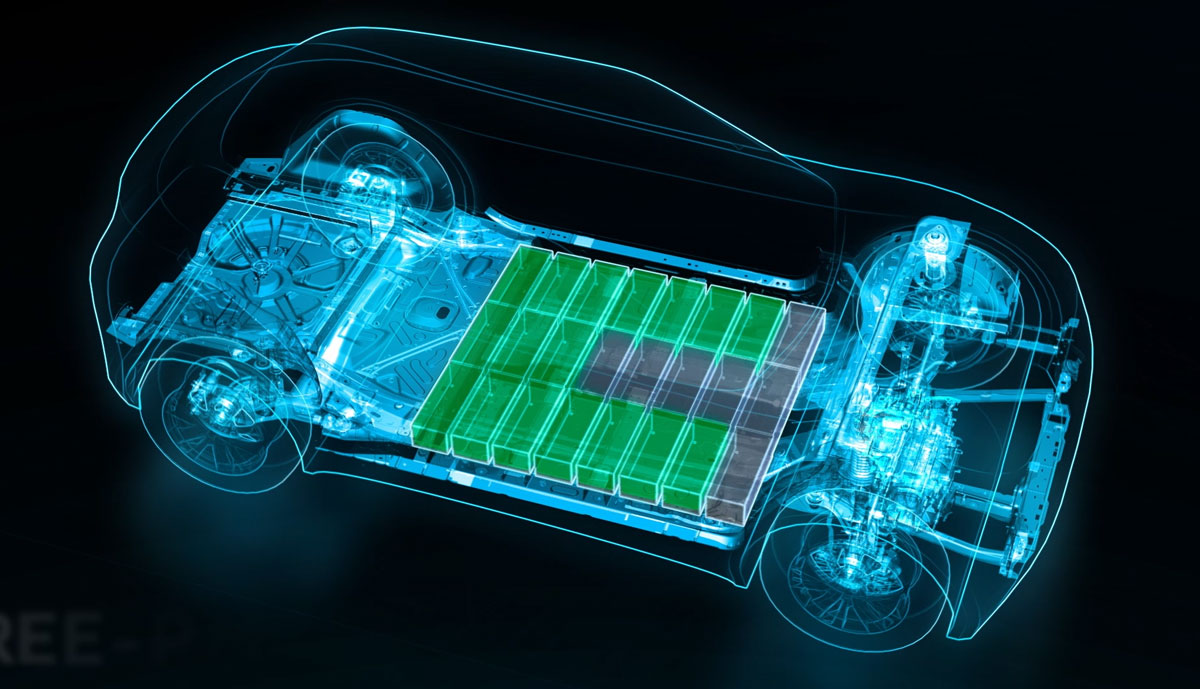

Das IBIS-Projekt verspreche auf dem Gebiet der Elektromobilität „einen echten Paradigmenwechsel in der Konzeption von elektrischen Antrieben“, erklärt Stellantis. Bei dem Konzept seien die elektronischen Konverter-Platinen für die Wechselrichter- und Ladefunktionen so nah wie möglich an den Lithium-Ionen-Batteriezellen montiert. Ein „hoch-entwickeltes Steuersystem“ ermögliche die Erzeugung von Wechselstrom für einen Elektromotor direkt aus der Batterie.

Die Partner des IBIS-Projekts arbeiten derzeit an einem Fahrzeugprototyp, der auf den Testständen und -strecken von Stellantis sowie auf öffentlichen Straßen erprobt werden soll. Geplant ist, diese Technologie in diesem Jahrzehnt in Fahrzeugen der Marken des zweitgrößten europäischen Autokonzerns auf den Markt zu bringen.

„Unser Weg zur Elektrifizierung führt über Innovationen und exzellente Forschungsleistungen – unter Einsatz modernster Technologien. So wollen wir die konkreten Bedürfnisse der Kundinnen und Kunden unserer E-Fahrzeuge – wie Reichweite, Platzangebot und Erschwinglichkeit – erfüllen und gleichzeitig den CO2-Fußabdruck durch eine verbesserte Effizienz reduzieren“, sagt Stellantis-Entwicklungschef Ned Curic. „Dieses revolutionäre Batteriesystem könnte ein entscheidender Schritt bei der Erreichung des Ziels von Stellantis sein, eine praxistaugliche, nutzerfreundliche und fortschrittliche Technologie für alle anzubieten.“

Durch die Entwicklung einer effizienten und wirtschaftlich wettbewerbsfähigen Technologie erschließe das IBIS-Projekt Möglichkeiten, das Fahrzeuggewicht sowie die Kosten des Elektroantriebs und der Fahrzeugfertigung zu senken. Gleichzeitig werde eine Vielzahl neuer Produkteigenschaften ermöglicht.

Im Bereich der stationären Energiespeicherung und der Integration erneuerbarer Energien werde Projektpartner Saft helfen, einsatzfertige Installationen mit verbesserter Batterieverfügbarkeit, optimierter Nutzung der installierten Energie und geringerem Platzbedarf anzubieten. Die Architektur der IBIS-Batterie werde die Wartung und Modernisierung des Systems vereinfachen und den CO2-Fußabdruck verringern.

Die Kombination von Batterielösungen für Elektrofahrzeuge und die stationäre Speicherung erhöhe die Wettbewerbsfähigkeit der beiden Angebote aufgrund von Volumeneffekten auf wachsenden Märkten, so Stellantis.

Kasch meint

Exakt, ein Modul das extern extrem ineffektiv und innen, vollbepackt mit hoher Abwärme gerierenden NMC-Pouchzellen, 0,0 temperriert wird, werde ich garantiert NIE mehr kaufen. Und schon überhaupt nicht mit teurem Zusatzkrempel. Ach glaubt man nicht, dann guggst du mal:

https://m.youtube.com/watch?v=uP-lOsd4cVY

Tesla-Fan meint

Ja krass, hiess es nicht mal der MEB hätte eine prismatische Einheitszelle, die mit beliebigen Zellchemien befüllt werden können?

Was für eine Fehlkonstruktion im Video… Pouchzellen einweg-verpackt.

Jeff Healey meint

Krass!

Eine mehr als „bescheidene“ Lösung für einen Akku. Wie soll man da bei einem Defekt etwas reparieren? Da wird das Auto wirklich zum Wegwerf-Artikel. Das kann es doch wohl nicht sein oder?

MAik Müller meint

@Jeff Healey ??? Ich habe doch schon 100 mal geschriben das das Auto bei der Umstellung zum WEGWERFARTIKEL wird.

Auch deshalb fahre ich meinen Bestandsfahrzeuge (21 Jahre und 8 Jahre) einfach weiter.

Jeff Healey meint

„K-A-T-A-S-T-R-O-P-H-E“ !

😝😁

Jeff Healey meint

@Jeff Healey hast du andere Erkenntnisse bezüglich der Wegwerfautos?

Jeff Healey meint

Hey, falscher Jeff,

wenn Du eine ernsthafte Diskussion in diesem Forum führen möchtest, solltest Du nicht den Internet-Alias einer anderen Person klauen. Danke.

Wenn das nur ein Versehen war, entschuldige ich mich.

Jeff Healey meint

Diese technische Entwicklung ist nur unter der Voraussetzung zu begrüßen, dass die Wartungsfreundlichkeit und der langfristige Ersatzteile-Nachschub sichergestellt sind.

Eine technische Neuerung, welche bei Defekten zum wirtschaftlichen Totalschaden für den Käufer führt, weil eine Reparatur zu Zeit- und kostenintensiv ausfällt, ist hingegen vor dem Hintergrund der ökologischen Herausforderungen unserer Zeit der falsche Weg. So wird ein aufwändiges und teures Produkt wie ein Auto zum Wegwerfprodukt.

nie wieder Opel meint

Oh man. Wenn ich die technisch voll daneben liegenden Beiträge hier lese, wird mir schlecht. Wechselrichter als Verschleißteil. Janeeistklarnee. Kurbelwelle ist Verschleißteil! Das Ding zu wechseln ist inzwischen weit weg jeglicher Praxis.

Diese Integration in den Akku sehe ich bereits bei vielen Herstellern. Mir fällt da einer ein, der hat den Weckselrichter in der Drive Unit integriert, und das Ladegerät wandert bald auch in den Akku. Spart so massiv Kosten, dass bei einem der wenigen Ausfälle die gesamte Unit zu tauschen effektiver ist, als alles wartungsfreundlich zu platzieren. Als nächstes noch die Transitoren zugänglich machen, falls mal einer ausfällt, mit Stecksockel, oder wie?

Jeff Healey meint

1. Danke für den interessanten technischen Hintergrund.

2. Einfach konzipieren für Wartungsarbeiten: Warum nicht?

MAik Müller meint

? Was labern die da? Der Akku besteht aus vielen Zellen die alle mit Gleichstrom gelanden und entladen werden.

Der Motor braucht eine Leistungswechselrichter und die Wallbox liefert Wechselstrom.

Das Eauto braucht also Wechselrichter EGAL wo die verbaut sind auch die Leistung ist die gleiche egal wo verbaut. Schlecht für den ZAHLENEDEN ENDKUNDEN wäre es nun den Wechselrichter der ein VERSCHLEIßTEIL ist FEST mit dem Akku zu verbauen. LOGSICH der

Hersteller kann dadurch den Lebenszyklus verkürzen und die Absatzzahlen in der Zukunft erhöhen.

Die Umstellung ist also der IDEALE Zeitpunkt um das Auto weiter Richtung Wegwerfartikel mit ENDLICH kürzeren Lebenszyklen zu schieben. Wer denkt diese GEWINNSTEIGERUNG wird nicht mitgenommen wird sich irren.

Jeff Healey meint

Richtig. Ich sehe diese Meldung bisher ebenfalls sehr kritisch:

Je komplexer eine Technik ist, desto anfälliger ist sie auch meistens für Fehler. Fehlersuche und Fehlerbehebung fallen dann oftmals sehr aufwändig und teuer für den Kunden aus. Prinzipiell können die zwei Hauptkomponenten eines E-Autos, der E-Motor und ein Akku mit der richtigen Zellchemie, sehr lange halten.

Durch solche Entwicklungen wie jetzt von Stellantis kolportiert, könnte der Kunde für einen eher geringfügigen Leistungs-Vorteil des Batterie-Managements, zu einem späteren Zeitpunkt Gefahr laufen, in eine böse Kostenfalle zu tappen.

Diese Entwicklung werde ich mit Interesse verfolgen und genau beobachten.

Überbordende Elektronik ist oftmals die Achillessehne eines Produktes, und für mich ein No Go bei höheren Investitionssummen.

R. D. meint

Wenn ich mir viele Ihrer Kommentare anschaue, bekomme ich das Gefühl niemand kann es Ihnen recht machen. Der Einzige der es könnte wären Sie…

Jeff Healey meint

R.D.,

Sergei Pawlowitsch Koroljow hätte es vielleicht gekonnt, der Mann, dem Russland die Eroberung des Weltraums verdankt:

„Je einfacher eine Konstruktion ist, desto genialer ist sie. Kompliziert bauen kann jeder.“[

Thomas Claus meint

„Schlecht für den ZAHLENEDEN ENDKUNDEN wäre es nun den Wechselrichter der ein VERSCHLEIßTEIL ist FEST mit dem Akku zu verbauen.“

Das war auch mein erster Gedanke.

Tesla-Fan meint

Nur, weil du nicht verstehst, was die da gemacht haben bedeutet es nicht das es „sinnloses Gelaber“ ist.

An solchen Systemen forschen eigentlich alle, die es ansatzweise ernst meinen.

Der Wirkungsgrad vom Inverter wird besser weil er, wenn er innerhalb der Hochvoltbatterie angeordnet ist, bei niedrigen Lasten Teil-Eingangsspannungen innerhalb des Akkus abgreifen kann. Und es werden durch so einen etwas aufwändigeren Inverter auch Dinge wie active Ballancing (man zieht die schwache Zelle aktiv hoch) möglich anstatt passiv (alle guten Zellen werden durch Widerstände auf die schwächste Zelle runter gezogen), sodass insgesamt mehr Kapazität vom Akku nutzbar wird.

Aber das ist ja nur „sinnloses gELABER auf dem Weg zum bEZAHLBAREN Elektroauto.

Jeff Healey meint

So weit klar und interessant. Die offene Frage ist für mich weiterhin, wie Zeit- und kostenintensiv Fehler an dieser Art Balancing für den Kunden ausfallen werden. Ich stehe auf Fahrzeuge, die mit relativ einfachen Mitteln über eine lange Zeit am „Leben“ erhalten werden können. und somit in wirtschaftlicher und ökologischer Sicht sinnvoll sind.

Tesla-Fan meint

Ob der Inverter im Motor oder im Batteriegehäuse kaputt geht ist egal.

In beiden Fällen müsste die jeweilige Komponente geöffnet werden.

Die Elektronik wird in Zukunft eher weniger störanfällig sein als heute.

Hat man in den 90ern auch gesagt – in 10 Jahren ist bei allen die Elektronik hin…. Was kaputt ging waren Zahnriemen, Nockenwellen, Wasserpumpen usw. – alles „bewährte“ Mechanik.

Jeff Healey meint

Hallo Tesla-Fan,

begrüßenswert wäre in der Hinsicht ein einfacher, bzw. genormter Zugang für den „Batterien-Kasten“ für die Werkstätten. Da gibt es bisher keine einheitliche Linie und offensichtlich viele schlechte Beispiele, wo selbst die eigenen Vertragswerkstätten mancher Hersteller teilweise nur mit hohem zeitlichen Aufwand da dran kommen. Demnächst möchten einige Hersteller die Batterie in die tragende Struktur der Karosserie integrieren. Wenn das mal im Sinne der Kundschaft oder der Nachhaltigkeit des Produkts ist: Nicht alles was technisch machbar ist, ist am Ende auch sinnvoll.

Tesla-Fan meint

Nun ja, da könnte man sich ja am Referenz-Design vom Marktführer orientieren. –

Dazu benötigt man ein großes Loch im Bodenblech unter der Rücksitzbank. Rücksitz raus 5min, 4 Streben rausschrauben 5min, Penthouse-Deckel aufschrauben ca. 10min. – und schon ist man im Batteriekasten drin. Alle Teile, die man in irgendeiner Weise mal tauschen können müsste (Pyro-Fuse, AC Charger, Hauptschütze, 12V Wandler) liegen da drunter.

Und wenn der Inverter selbst mal seinen Geist aufgeben sollte (nach 8 Jahren Garantie) dann ist in einer Stunde ein Austauschmotor mit neuem Inverter eingebaut.

Und mehr ist nicht.

Tesla-Fan meint

Aber klar, Hinterhof-Schrauber und Do-it-yourself sind da raus.

Schon allein wegen Hochvolt und so….

Jeff Healey meint

Hallo Tesla-Fan,

Danke für die Infos!

Wenn ich es richtig verstanden habe, ist bei den aktuellen Tesla der Zugriff/Zugang zu den wichtigsten Komponenten also relativ einfach möglich?

Tesla-Fan meint

Ja, Model 3/Y sind so aufgebaut.

Nur wenn mit den 4 Batteriemodulen was wäre müsste der Akku ausgebaut werden. Einzelne Zellen zu tauschen ist aber nicht vorgesehen – die Module sind mit mit einer Art Silikon vergossen.

Y mit Struktural Pack lässt sich auf Zellebene auch nicht reparieren. Alles mit Strukturkleber vergossen.

MAik Müller meint

Entfernt. Bitte verfassen Sie konstruktive Kommentare. Danke, die Redaktion.

Jeff Healey meint

Diese Strukturkleber sind auch schon wieder so ein Unsinn:

Man könnte es technisch bestimmt hinbekommen, das Package selbst-stabilisierend zu konstruieren, und trotzdem für Reparaturen bis auf „Einzel-Zell-Ebene“ heranzukommen.

(Muss ich denn wirklich alles selbst machen? 😬😂)

Jeff Healey meint

Wie kann man sich das vorstellen? Jede einzelne Batteriezelle wird über das Steuergerät überwacht und auch einzeln angesteuert?

Wie wartungsfreundlich ist diese Konstruktion?