Der unter anderem mit Mercedes-Benz kooperierende chinesische Akkufertiger Farasis Energy arbeitet an einem neuen Recyclingverfahren für Lithium-Ionen-Batterien. Das Ziel ist die direkte Rückgewinnung und Wiederverwendung wertvoller Materialien aus Batteriezellen sowie aus dem Ausschuss der Zellherstellung. Hierbei geht es vor allem um das Kathodenmaterial.

Durch die direkte Rückgewinnung des aktiven Kathodenmaterials bleibe insbesondere der hohe Wert des ursprünglich gefertigten Kathodenmaterials – eine der teuersten Komponenten in der Zellproduktion – erhalten, ohne dass eine erneute Herstellung erforderlich ist, erklären die Chinesen. Dies führe sowohl zu Kosten- als auch zu Energieeinsparungen und könne bei der Anwendung auf Zellproduktionsausschuss die Effizienz der Kathodenverwertung auf über 99 Prozent steigern. Die Anwendung des Direkt-Recycling-Verfahrens werde die Produktion von Lithium-Ionen-Zellen erheblich umweltfreundlicher und nachhaltiger machen.

Bei dem Verfahren bleibe die Kristallstruktur des Kathodenmaterials erhalten, was eine kosten- und energiesparende Wiederverwendung des Materials ermögliche, so Farasis. Man habe kürzlich belegen können, dass recyceltes Kathodenmaterial aus gebrauchten Zellen oder Produktionsausschuss zurückgewonnen und in neue Zellen integriert werden kann. Konkret sei nachgewiesen worden, dass Zellen, die bis zu 25 Prozent recyceltes Kathodenmaterial enthalten, eine gleichwertige Leistung erbringen können wie Zellen aus ausschließlich neuem Kathodenmaterial.

„Das Direkt-Recycling-Verfahren ermöglicht es also, den Einsatz und die Menge an neuem aktiven Kathodenmaterial erheblich zu reduzieren, ohne die Leistung der neu hergestellten Batterien zu beeinträchtigen. Gleichzeitig trägt es zu einer umweltfreundlicheren und nachhaltigeren Methode der Zellherstellung bei und reduziert den gesamten CO2-Fußabdruck“, heißt es in einer Mitteilung. „Unser Ziel ist, eine geschlossene Wertschöpfungskette der Batterie über ihren gesamten Lebenszyklus, vom Design bis zum End-of-life-Management zu entwickeln“, sagt der Technikchef und Mitbegründer von Farasis Keith Kepler. „Diesem Anspruch sind wir mit der Validierung unseres Direkt-Recycling-Verfahrens ein gutes Stück nähergekommen.“

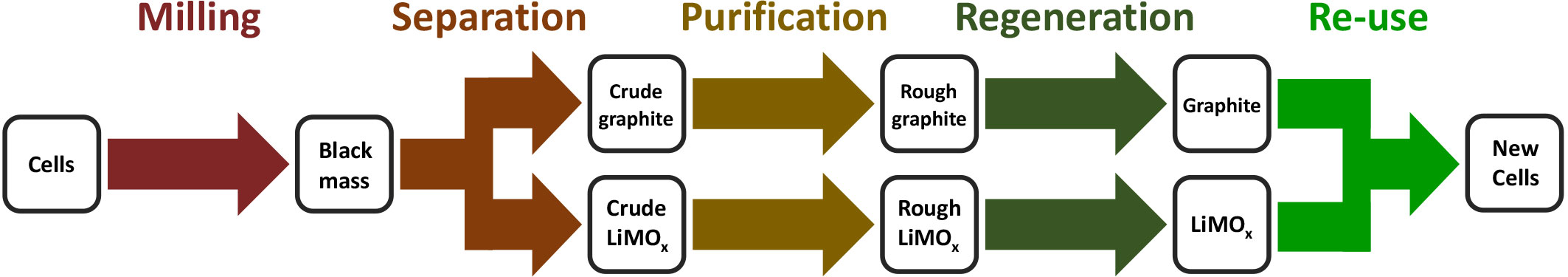

Moderne Elektroauto-Batterien enthalten in der Kathode häufig hohe Anteile des Übergangsmetalloxids NCM. „NCM“ ist eine Abkürzung für die darin enthaltenen Metalle Nickel, Kobalt und Mangan. Beim Recycling von NCM aus Produktionsausschuss oder aus alten Batterien konzentrieren sich kommerzielle Wiederaufbereiter aktuell entweder auf das Schmelzen bei hohen Temperaturen (Pyrometallurgie) oder auf die chemische Auflösung (Hydrometallurgie) des entwickelten Kathodenmaterials und gewinnen damit nur die einzelnen Metalle zurück. Diese Recyclingtechniken sind energieintensiv und haben negative Auswirkungen auf die Umwelt.

„Das Direkt-Recycling-Verfahren hingegen ermöglicht die direkte und vollständige Rückgewinnung des hochwertigen Kathodenmaterials in seiner ursprünglichen chemischen und physikalischen Komposition unter Erhaltung der Kristallstruktur“, erläutert Farasis. „Das bedeutet: Das aktive Material für Kathoden wird unversehrt zurückgewonnen und kann direkt wieder für die Produktion neuer Lithium-Ionen-Zellen verwendet werden – ohne Leistungsverluste. Mit dem umweltfreundlichen Direkt-Recycling-Verfahren von Farasis entfällt somit die kosten- und energieintensive Resynthese des Kathodenmaterials aus seinen Grundbestandteilen.“

Swissli meint

Interessant find ich ja das „Wasserbad“ Recycling von Kyburz. Momentan nur für LFP, aber der Trend geht klar Richtung LFP.

Noch fehlt das Recycling mit dieser Methode im grossen Stil.

https://battery-recycling.kyburz-switzerland.ch/