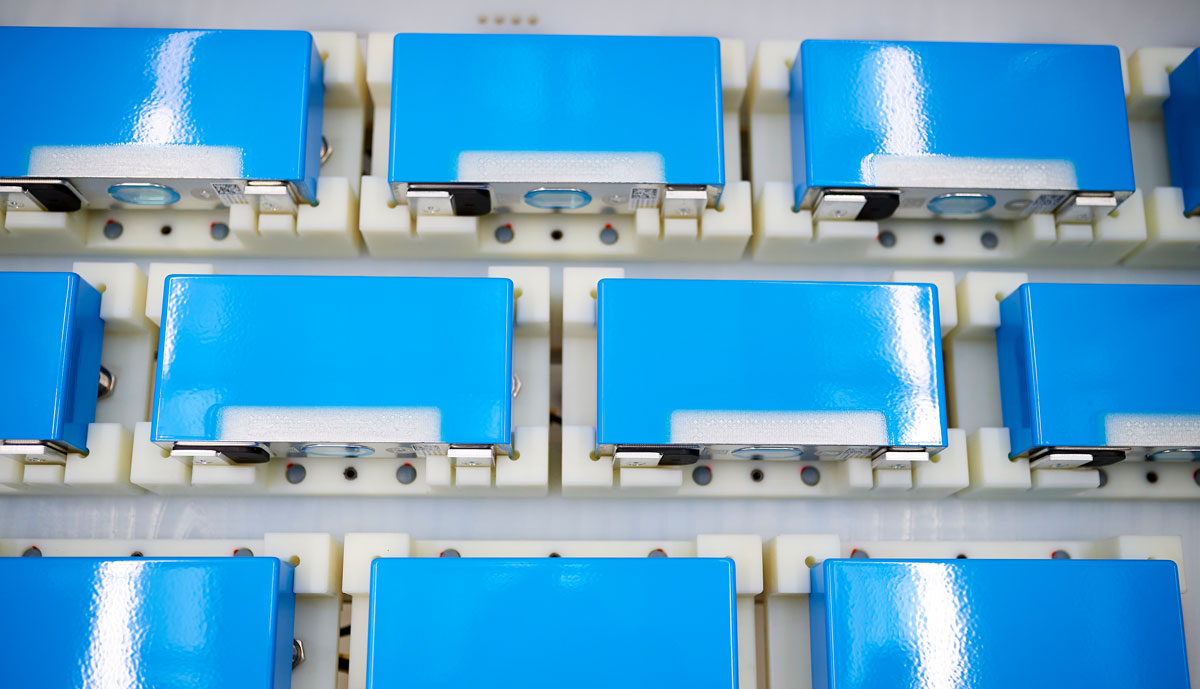

Während in Deutschland und Europa die Anzahl an Produktionsstätten für Batteriezellen steigt, fehlt es an natürlichen Vorkommen zahlreicher Ausgangsmaterialien. An diesem Punkt setzt das Forschungsprojekt „ProRec“ (kurz für „Neuartige Prozesse während des Recyclings von wässrig prozessierten und zukünftigen Batterien“) an, das das MEET Batterieforschungszentrum der Universität Münster gemeinsam mit den im dortigen Fachbereich Chemie und Pharmazie ansässigen Instituten für betriebswirtschaftliches Management sowie für Anorganische und Analytische Chemie koordiniert.

Mithilfe eines wasserbasierten Recyclingverfahrens wollen die Forschenden Materialien aus wässrig prozessierten – also unter Verwendung von Wasser als Lösungsmittel hergestellten – Elektroden zurückgewinnen und auf ihre Weiternutzung hin analysieren. Das Bundesministerium für Bildung und Forschung fördert das Verbundprojekt über drei Jahre mit 3,2 Millionen Euro.

In der Kathodenherstellung für Lithium-Ionen-Batterien werden fluorfreie Binder eingesetzt, die wässrig prozessiert werden können und damit bereits in der Herstellung umweltfreundlich sind. „Für das Recycling bringen diese Binder neue Möglichkeiten mit sich“, erklärt Dr. Sascha Nowak, einer der Projektkoordinatoren und Leiter des Forschungsbereichs Analytik und Umwelt am MEET. Ziel des Projekts sei es, herauszufinden, wie sich die Wasserlöslichkeit der Binder nutzen lässt, um mittels wasserbasierter Recyclingprozesse sowohl das Aktivmaterial von den Stromsammlern abzulösen als auch die weiteren wasserlöslichen Bestandteile – etwa Lithiumsalze – zu extrahieren.

Um das neue Verfahren mit gängigen Recyclingmethoden vergleichen zu können, werden die wässrig prozessierten Elektroden zusätzlich über eine klassische Prozessroute rezykliert. Anschließend charakterisiert das Wissenschaftsteam die zurückgewonnenen Materialien, bereitet sie auf und untersucht sie im Hinblick auf einen Einsatz in neuen Batteriezellen. Zum Abschluss beurteilen die Forschenden den ökologischen Nutzen sowie die Wirtschaftlichkeit des Verfahrens. „Mit dem Projekt stärken wir die zirkuläre Wirtschaft von Batterien“, sagt Nowak.

Die Fraunhofer FFB mit den projektverantwortlichen wissenschaftlichen Mitarbeitenden verfolgt laut einer Mitteilung mit der Beteiligung an dem Verbundprojekt zwei zentrale Ziele: Zum einen solle die Skalierung der wässrigen Elektrodenherstellung, mitunter der Einbindung von recyceltem Material in Zusammenarbeit mit dem MEET untersucht werden. „Hierbei soll ein tiefgreifendes Prozessverständnis insbesondere auf der Kathodenseite geschaffen werden, um Erkenntnisse für den Einsatz wasserlöslicher Binder in der kommerziellen Batteriezellfertigung zu gewinnen.“ Mittels der gewonnenen Erkenntnisse solle außerdem die Einbringung von recyceltem Material in die Elektroden und Zellfertigung bei gleichbleibender hochwertiger Qualität der Elektroden ermöglicht werden.

Zum anderen würden Anforderungen für die Prozessentwicklung eines skalierbaren Recyclingverfahrens zur Ablösung des Aktivmaterials von den Stromsammlern erarbeitet. An dem Verbundprojekt beteiligt sind außerdem das Institut für Aufbereitung, Recycling und Kreislaufwirtschaftssysteme der Technischen Universität Clausthal, das Institut für Partikeltechnik der Technischen Universität Braunschweig und das physikalisch-chemische Institut der Justus-Liebig-Universität Gießen.

banquo meint

Gibt es eine Übersicht zu den bereits vorhandenen Batterie-Recycling-Werken und zu deren Methoden der Rückgewinnung?

M. meint

Eine generelle Übersicht gibt es hier:

https://battery-news.de/index.php/battery-atlas/

Da muss man dann aber für die einzelnen Recycler weiter recherchieren oder dort in den News schauen, ob sich etwas findet.

Etwa so:

https://battery-news.de/index.php/tag/batterierecycling/

Stefan meint

Meist geht es bisher wohl um Demontage (per Hand/Roboter), Shreddern/zerkleinern und dann aufteilen der Rohstoffe in Maschinen, teils per Chemie.

https://ecomento.de/2023/03/06/mercedes-benz-legt-grundstein-fuer-batterie-recyclingfabrik-in-kuppenheim/

alupo meint

In Deutschland werden Milliarden an € für die Forschung jährlich ausgegeben. Das hört sich erst einmal sehr gut an.

Ich habe aber den Eindruck, dass daraus in den seltensten Fällen ein Verkaufsprodukt herauskommt bzw. das Forschungsergebnis in einem dadurch verbesserten (und/oder kostengünstigeren) Verkaufsprodukt landet. Das fängt schon bei vergleichsweise kleinen Dingen an wie dem klobigen, unhandlichen und schweren CCS2 Stecker in Europa. Die Nordamerikaner (GM hat gerade verkündet, dass sie auf diesen von Tesla neu entwickelten Standard wechseln. Ford hat dies vor ca. 2 Wochen bereits verkündet) bekommen nun einen eleganten leichten Ladestecker der kaum dicker ist als das stromführende Kabel (im Netz wird von 1/3 des CCS2 Volumens bzw. des Gewichts gesprochen, d.h das ist auch noch billiger in der Herstellung).

Wenn hier in D die Forschungsausgaben vergleichsweise selten in verkaufsfähige Produkte Eingang fänden sind die Forschungsausgaben wirtschaftlich gesehen ein Totalausfall. So etwas ist nicht gut für eine Volkswirtschaft, insbesondere für eine Industrienation. Auch Forschungsausgaben sind kein Selbstzweck und sollten sich zumindest langfristig amortisieren. Ansonsten ist es nur Liebhaberei (irgendwann vielleicht auch steuerlich so gesehen?) oder gar nur eine Spielerei zur Ausbildung von bereits hochqualifizierten Nachwuchsforschern.