Der Lehrstuhl „Production Engineering of E-Mobility Components“ (PEM) der RWTH Aachen hat mit dem Spin-off „PEM Motion“ im Auftrag des Maschinenbau-Unternehmens Manz AG ein Whitepaper zur Batterieproduktion der Zukunft erarbeitet. Die Marktstudie stellt unter anderem sechs Trends zum Prozessschritt der Zellkontaktierung heraus, die die Batteriezellenfertigung künftig wirtschaftlicher machen sollen.

„Die Anforderungen an die Hersteller von Zellkontaktiersystemen werden sich ebenso grundlegend verändern wie die Batteriesysteme selbst“, sagt Mitautor und PEM-Oberingenieur Dr. Christian Offermanns. Einiges davon zeichne sich bereits in den Fahrzeugen ab, die im Laufe des Jahres 2022 erschienen sind.

„Zum einen soll dabei die Energiedichte erhöht werden, indem weniger Materialien zum Einsatz kommen, die nicht aktiv an der Energiespeicherung beteiligt sind, zum anderen soll der Montageaufwand reduziert werden, indem die Systeme einfacher, einheitlicher und aus weniger Komponenten aufgebaut werden“, betont Offermanns. Dies könne die Stückzahlen erhöhen und die Kosten senken.

Trend 1: Cell-to-X-Ansätze sorgen für Effizienz

Die bisherige Gliederung von Batteriesystemen in Batteriezelle, -modul und -pack werde künftig von Cell-to-X-Architekturen abgelöst.

Beim Cell-to-Pack-Ansatz werden die Batteriezellen direkt in das Batteriepack integriert und damit direkt zu einem Pack verbunden, was neben einer höheren Energiedichte eine einfachere Produktion sowie eine bessere Wärmeableitung ermögliche.

Beim Cell-to-Chassis-Modell hingegen werden die Batteriezellen direkt in den Unterboden des Fahrzeugs eingebaut, wodurch das Batteriepack mit dem Chassis verschmelze und etwa das Gewicht reduziert und die Sicherheit erhöht werde.

Demgegenüber werden bei der Module-to-Chassis-Methode fertig montierte Batteriemodule in den Unterboden des Fahrzeugs integriert, was die Konstruktion flexibler gestalte und die Wartung durch den einfacheren Austausch von Modulen erleichtere.

Trends 2 und 3: Mehr Energie und Vormontage

Ein zweiter Trend liege in der Steigerung des Energieinhalts von Batteriezellen. Für Zellkontaktiersysteme bedeute dies, dass Baugruppen sich vergrößern und einen höheren Integrationsgrad aufweisen, um möglichst wenige Arbeitsschritte und Kosten bei der Modulmontage zu verursachen.

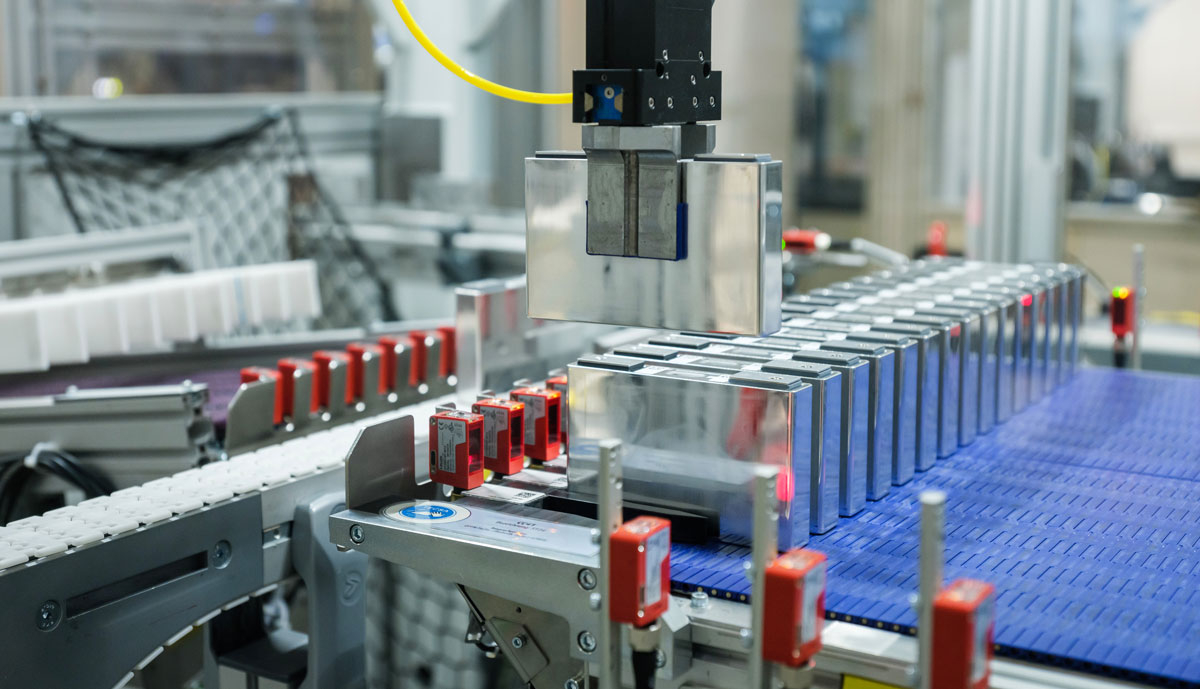

Der dritte Trend manifestiere sich in vollständig vormontierten Zellkontaktiersystemen, damit Automobilhersteller weniger nachgelagerten Aufwand in der Batteriemodul- und Systemfertigung betreiben müssen. So sollten Maschinen- und Anlagenbauer künftig über Vormontage-Konzepte verfügen, die die Fertigung der zahlreichen Einzelkomponenten kostengünstig und zuverlässig ermögliche.

Trends 4 und 5: Lokale Batterieproduktion und höhere Spezialisierung

Außerdem werde eine stärker lokal orientierte Batterieproduktion künftige Lieferketten verkürzen. Diesem vorhergesagten Trend liege die Beobachtung zugrunde, dass Fahrzeughersteller bereits heute möglichst kurze Transportwege für die Batteriezellen, -module und -systeme bevorzugten.

Für die Fertigung von Zellkontaktiersystemen rückten daher Standortfaktoren wie günstige Lieferketten- und Produktionsbedingungen, das Vorhandensein von Fachkräften und ein intaktes Service-Netzwerk im Maschinen- und Anlagenbau in den Vordergrund. Zellkontaktiersysteme selbst würden indes jedoch ein Produkt mit geringem Standardisierungsgrad und großem Differenzierungspotenzial zwischen den einzelnen Fahrzeugherstellern und Batteriezellformaten bleiben. Folglich werde es keine Konzentration auf wenige Hersteller geben, sondern viele von ihnen würden sich auf die unterschiedlichen Anforderungen bei Batteriezellformaten und Systemdesign spezialisieren.

Trend 6: Deutlich mehr 800-Volt-Systeme

Ein sechster Trend liege in höheren Spannungen und damit in einem höheren Aufkommen von 800-Volt-Batteriesystemen. Ausgehend vom Segment der Premiumfahrzeuge, würden sich diese Systeme schrittweise auch in den Fahrzeugen für den Massenmarkt durchsetzen. Entsprechend werde der Marktanteil der 800-Volt-Batteriesysteme an den Neuzulassungen in der zweiten Hälfte der 2020er-Jahre die 50-Prozent-Marke überschreiten.

Schlumpf7 meint

Welche OEMs verbauen die Batterien nach dem „Cell-to-Chassis-Modell“

und welche nach der „Module-to-Chassis-Methode“?

Tesla wird vermutlich das Cell-to-Chassis-Modell verbauen

alle anderen die „Module to Chassis Methode“

Kasch meint

Wo ist bei BYD-Blade-Zellen z.B. ein „thermisch abgeschirmtes“ Modulkästchen ?

M. meint

Ne, nicht alle anderen.

Kasch meint

Trends die in China bereits in Serie sind und an europäischen Verbrennerherstellern wie ein laues Lüftchen vorbeiziehen. Dummerweise revolutioniert Tesla jetzt auch noch den Fanrzeugbau selbst grundlegend. Wer ist wohl unverzüglich mit am Start ?