Wissenschaftler der Technischen Universität München (TUM) arbeiten daran, die Effizienz von Elektromotoren zu erhöhen, um so den Energiebedarf von Elektroautos zu senken. Dabei spielen viele Einzelkomponenten eine Rolle, allen voran die Elektrobleche. Sie sind wichtig, da in ihnen die Magnetfelder erzeugt werden, die den Motor durch die Anziehungs- und Abstoßungskräfte in Bewegung versetzen.

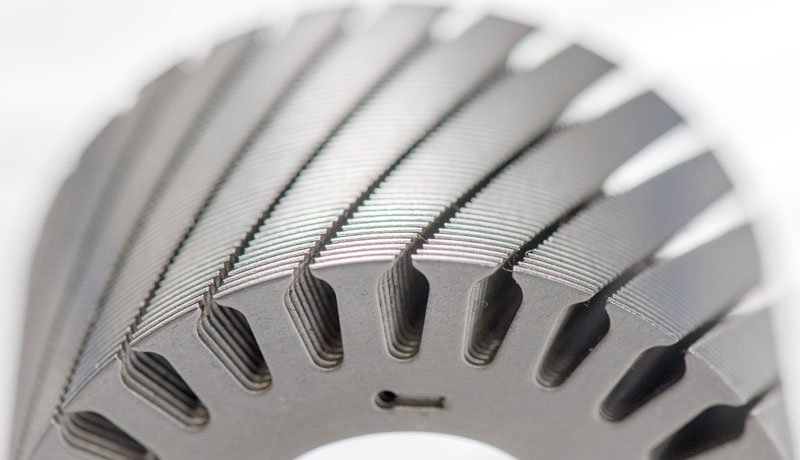

Je nachdem wie der Motor aufgebaut ist, müssen unterschiedliche Löcher in die Bleche geschnitten werden – etwa, um Platz für die Kupferspulen zu schaffen, die im Motor verbaut werden. Jedes Blech wird dabei einzeln in einer Presse gestanzt – das Prinzip ist vergleichbar mit dem eines Lochers. Das Schneiden erledigen spezielle Schneidwerkzeuge, die vorgegebene Geometrien in die Bleche einbringen. Zum Schluss werden die Bleche zu kompakten Paketen verbunden. Forscher vom Lehrstuhl für Umformtechnik und Gießereiwesen der TUM haben diesen Prozess nun im Detail untersucht.

„Wir wollten herausfinden, wie die Verarbeitung der Bleche durch den Stanzprozess die magnetischen Eigenschaften der Bleche beeinflusst“, erklärt Projektleiter Hannes Weiss. Dabei stellte sich heraus, dass die Schärfe der entsprechenden Schneidstempel einen sehr großen Einfluss auf die magnetischen Eigenschaften der Bleche hat. Vergleichen lässt sich dieser Effekt Weiss zufolge mit einer Schere, die mit der Zeit stumpf wird: Es ist mehr Kraft nötig, um das Papier zu schneiden. In den Blechen entstehen durch die stumpferen Kanten größere Spannungen – das Material wird gebogen und damit einer mechanischen Belastung ausgesetzt. Die resultierenden Spannungen haben großen Einfluss auf die magnetischen Eigenschaften. „Teilweise ist die vierfache Strommenge nötig, um die gleiche Magnetisierung zu erreichen“, so Weiss.

Auch der sogenannte Schneidspalt, der Abstand zwischen den Schneidkanten, hat großen Einfluss, der sich wieder am Beispiel der Schere verdeutlichen lässt: Wenn die Schraube, die die Klingen fixiert, locker wird, wird der Abstand zwischen diesen zu groß und das Papier franst beim Schneiden aus. „Um die besten magnetischen Eigenschaften und somit einen hohen Wirkungsgrad zu erreichen, sind scharfe Schneidkanten und ein sehr kleiner Schneidspalt optimal“, erläutert Weiss.

Weiss und sein Team haben auf Basis ihrer Forschungsergebnisse Empfehlungen für den Produktionsprozess erarbeitet. Die Wissenschaftler merken an, dass dabei auch ökonomische Faktoren berücksichtigt werden müssen. Denn wenn die Werkzeuge und deren Wartung mehr Kosten verursachen, steigt auch der Gesamtpreis der Elektromotoren.

Christian meint

Auch Daimler forscht bereits am der Optimierung der Elektrobleche.

alupo meint

Was haben denn Bosch, Siemens und früher AEG denn forschungsmäßig die letzten einhundert Jahre gemacht?

Ich dachte dort wäre auch geforscht worden? Wenn man den Artikel liest komme ich zu dem Schluss dass dort geschlafen wurde. Kann ich mir fast nicht vorstellen. Oder etwa doch?

Heinz meint

Können die Bleche nicht gelasert werden? Wie wäre dann die Eigenschaft?

Till Vogelglas meint

Klingt nach ner klassischen Grundlagenforschung zur Optimierung der Feldlinien.

Könnte mir vorstellen, dass die dadurch erzielten geringeren Wärmeverluste den Energieverbrauch des Elektromotors verringern.

PharmaJoe meint

Muss die Wärmepumpe noch mehr laufen…

Spaß beiseite, bei den jetzt schon hohen Effizienzgeraden von Elektromotoren wird nicht mehr viel rauszuholen sein. Wenn sich die Verluste halbieren, hat der Motor statt vielleicht 95% halt 97,5% Wirkungsgrad. Macht bei 380km Reichweite halt 390km.

Aber grundsätzlich ist es gut, solche Einflüsse der Fertigungstechnik und Werkzeugqualität auf den magnetischen Fluss kennen zu lernen.

Simon Maier meint

Evtl ließe sich das auch auf Asynchronmotoren in der Industrie und dem Handwerk anwenden. Hier gibt es viele Motoren die teilweise sehr lange am Stück laufen und dadurch insgesamt viel Strom verbrauchen. Wenn man hier 1-2 % rausholen kann und damit ineffiziente, alte Motoren ersetzt kann man deutschlandweit einiges an Energie sparen. Es laufen halt teilweise auch noch 30 oder 40 Jahre alte Motoren, deren Wirkungsgrad einiges schlechter ist als der von modernen.

TeslaTom meint

Die Reichweite zu erhöhen, ist nicht das Ziel, die kommt von guten Akkus.

Aber Verringerung der Abwärme und damit eine bessere Dauerleistung, das ist das Ziel: 2% bei 100kW sind 2,5kW weniger, bei 400 kW sind es dann schon 10kW. ????Somit wird die Kühlung einfacher, günstiger und es kann der E-Motor etwas teurer oder besser noch, das Fzg. billiger werden. Ich denke eher, das bis zu 5% Punkten verbessert werden kann

PS: 2,5 kW sind so die mittlere Heizleistung

flip meint

Klingt nach ner klassischen Optimierungsaufgabe zwischen Herstellungskosten und Effizienzgewinn.

Könnte mir vorstellen, dass die 0,5%, die vllt. noch zu holen sind, nicht so viel am Ende ausmachen.

Fritz! meint

Kann aber trotzdem nicht schaden, den Wirkungsgrad des E-Motors noch ein wenig zu steigern. Und bevor die Jungs & Mädels an der TU München Langeweile haben…

;-)