Toyota Chemical Engineering hat eine neue Recycling-Technologie für Hochvoltbatterien entwickelt. Damit sollen sich CO2-Emissionen im Recyclingprozess reduzieren und mehr Rohstoffe wiederverwenden lassen.

Durch die steigende Verbreitung elektrifizierter Fahrzeuge werden mehr und mehr seltene Metalle wie Kobalt oder Lithium benötigt. Da diese nur begrenzt verfügbar sind, gewinnt das Thema Recycling zunehmend an Bedeutung. In Europa sind Batteriehersteller darüber hinaus dazu verpflichtet, ab dem Jahr 2031 einen festen Anteil an seltenen Metallen zu verarbeiten, die aus Altbatterien zurückgewonnen wurden.

Bei konventionellen Recyclingmethoden werden Altbatterien zunächst in einer Verbrennungsanlage verarbeitet, bevor anschließend die seltenen Metalle gesammelt und weiterverarbeitet werden. Durch den Verbrennungsprozess geht jedoch ein Teil der verwertbaren Materialien verloren, zusätzlich entstehen große Mengen an CO2.

Damit der Lebenszyklus eines Autos komplett klimaneutral wird, müssen alle Emissionen von der Herstellung über die Stilllegung bis zum Recycling einberechnet und sukzessive reduziert werden. Ein entscheidender Prozess zur Senkung der CO2-Emissionen könnte das Batterierecycling ohne vorherige Verbrennung sein.

Gemeinsam mit Toyota hat Toyota Chemical Engineering, ein Unternehmen für industrielle Abfallverarbeitung, im Jahr 2010 die erste Recyclingtechnologie für Nickel-Metallhydrid-Akkumulatoren entwickelt. Seitdem werden im Werk im japanischen Handa die Altbatterien aus Hybridfahrzeugen gesammelt und recycelt. Bisher wurde dazu die herkömmliche Verbrennungsmethode angewandt, seit Herbst 2023 forscht das Unternehmen an einer neuen Technologie.

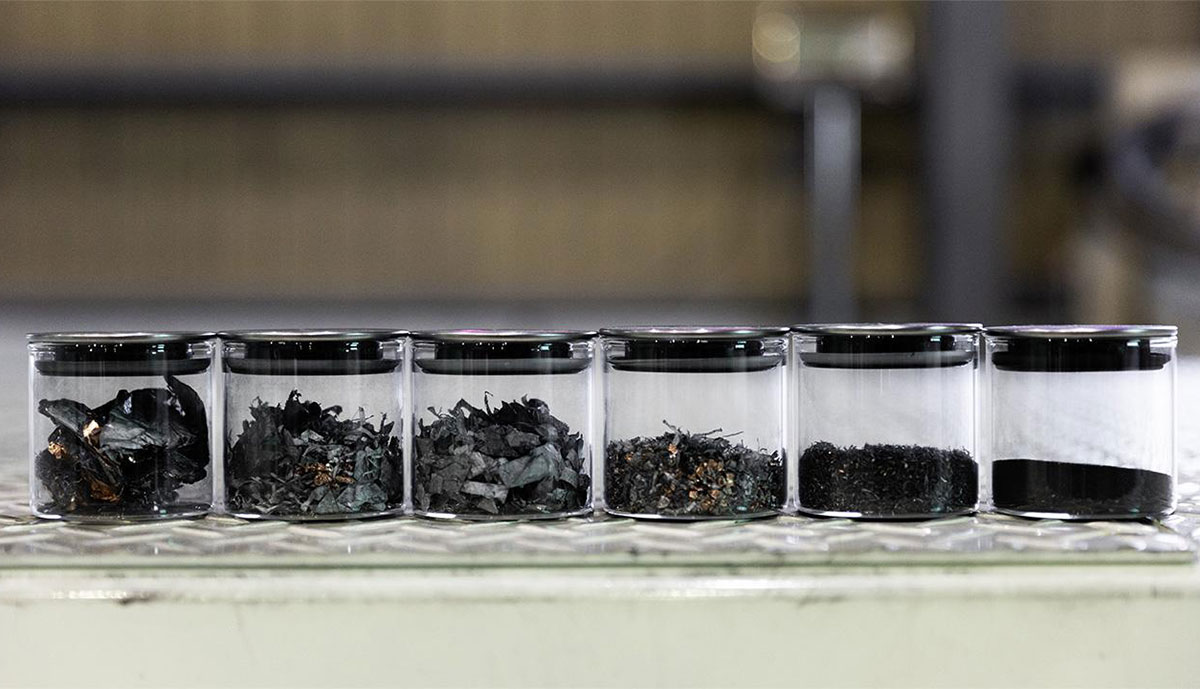

Die Elektrolytflüssigkeit in Akkumulatoren, die die Bewegung von Ionen begünstigt, ist leicht entflammbar. Um das Brandrisiko im Verarbeitungsprozess zu eliminieren, wird diese Elektrolytflüssigkeit daher destilliert und extrahiert. Anschließend werden die Batteriezellen zerkleinert, sortiert und in den Produktionsprozess zurückgeführt. Bei den zurückgewonnenen Teilen handelt es sich um große aluminium- oder eisenhaltige Stücke oder um sogenannte schwarze Masse – ein Pulver, das verschiedene seltene Metalle enthält. Bei Partnerunternehmen werden die zurückgewonnenen Rohstoffe anschließend für die erneute Batterieproduktion weiterverarbeitet.

„Natürlich bedeutet die Implementierung solcher neuen Prozesse auch hohe Investitionskosten“, so Yumi Otsuka, Chief Sustainability Officer bei Toyota. „Doch entscheidend ist es, den Lebenszyklus eines Autos ganzheitlich zu betrachten. Nehmen wir beispielsweise unseren Mobilitätsservice Kinto. Da wir die Fahrzeuge selbst verwalten, ist es leichter, die Wiederverwertung sicherzustellen und die Teile und Materialien zu recyceln. Außerdem haben wir auf diese Weise einen ständigen Kontakt zu unseren Kunden, was uns neue Möglichkeiten gibt, ihnen zusätzliche Leistungen wie Upgrades und Personalisierungen anzubieten. Daher trägt eine umfassendere Kreislaufwirtschaft sowohl zu geringeren CO2-Emissionen als auch zu neuen Geschäftsmöglichkeiten bei.“

Ihre Meinung