Michal Bruna leitet den Bereich Elektronikentwicklung und Test im Batterieentwicklungszentrum des konzerneigenen Zulieferers Volkswagen Group Components in Braunschweig. In einem von dem Unternehmen veröffentlichten Interview erklärt er, welche Freigabetests die Energiespeicher für die Elektroautos der Wolfsburger durchlaufen müssen.

Sein Team prüfe nahezu jeden denkbaren Fall, der in der Betriebszeit eines Autos auf das Batteriesystem zukommen kann – von Unfällen bis zu extremen Temperaturen. „Die Sicherheit von Fahrerinnen und Fahrern ist für uns das Wichtigste“, versichert Bruna. Deshalb müsse jede Variante der Batterie einschließlich der Software ihre Sicherheit in mehr als 5000 Einzeltests beweisen.

Ein wichtiges Gebiet seien die Lebensdauertests: „Wir setzen die Batteriesysteme Belastungen in mechanischen Schocks aus, wie sie durch Bordsteinkanten, Bahnübergänge oder Steinschläge auftreten“, erklärt Bruna. „In einem zweiwöchigen Vibrationstest simulieren wir den kompletten Lebenszyklus eines Fahrzeugs. Bei anderen Tests muss die Batterie Temperaturschocktauchen überstehen, wie es zum Beispiel beim Fahren durch kaltes Wasser entstehen kann. In elektrischen Batterieprüfständen testen wir die Batteriesysteme bei unterschiedlichen Klimabedingungen – Temperatur und Luftfeuchtigkeit – mit geforderten Lade- und Entladeströmen. Am Ende zerlegen wir jedes Batteriesystem und kontrollieren den Zustand.“

Neben den System-Tests in Braunschweig gibt es im Unternehmen weitere Prüfungen: Das „Center of Excellence“ in Salzgitter testet die Qualität der Batteriezellen und die technische Entwicklung in Wolfsburg die Zellmodule. So stelle das Unternehmen beispielsweise sicher, dass jede Batterie auch wirklich die maximale Reichweite erreichen kann, sagt Bruna. Die Software und Steuergeräte würden auf sogenannten Hardware-in-Loop-Prüfständen automatisch auf ihre Funktionalität, Sicherheit, Zuverlässigkeit und reibungsloses Zusammenspiel untersucht. Und in der Batteriefertigung werde die Funktionalität und Sicherheit jeder Batterie kontrolliert, bevor die Batterie in das Fahrzeugwerk ausgeliefert wird.

Mit Blick auf die Sicherheit der Elektronik unterstreicht Bruna: „Für die Batterieelektronik gelten die höchsten Sicherheitsstandards, die es in der Automobilindustrie gibt.“ Das bedeute, dass ein sicherheitsrelevanter Fehler nach frühestens 100 Millionen Betriebsstunden auftreten darf. Bei Fahrzeugunfällen schalte die Elektronik das Batteriesystem ab, sodass das Auto nicht unter Spannung stehen kann und Fahrer und Mitfahrer auch in dieser Ausnahmesituation sicher sind.

Bezüglich des weiteren Schutzes bei Unfällen verweist Bruna darauf, dass sich die Batterie zwischen den Achsen der Elektroautos befindet und damit bereits durch die Fahrzeugarchitektur gut geschützt sei. Das gelte für vollelektrische Fahrzeuge ebenso wie für Plug-in-Hybride mit Elektro-Verbrenner-System. Bei einem besonders schweren Zusammenprall könne das Batteriesystem trotzdem beschädigt werden, es dürften dann aber keine Sicherheitsprobleme auftreten. „Löst der Airbag aus, ist das Batteriesystem automatisch gesperrt. Es kann erst nach einem Sicherheits-Check in der Werkstatt gestartet und wieder geladen werden. Das bedeutet, auch hier ist die maximale Sicherheit für die Insassen gewährleistet“, so Bruna.

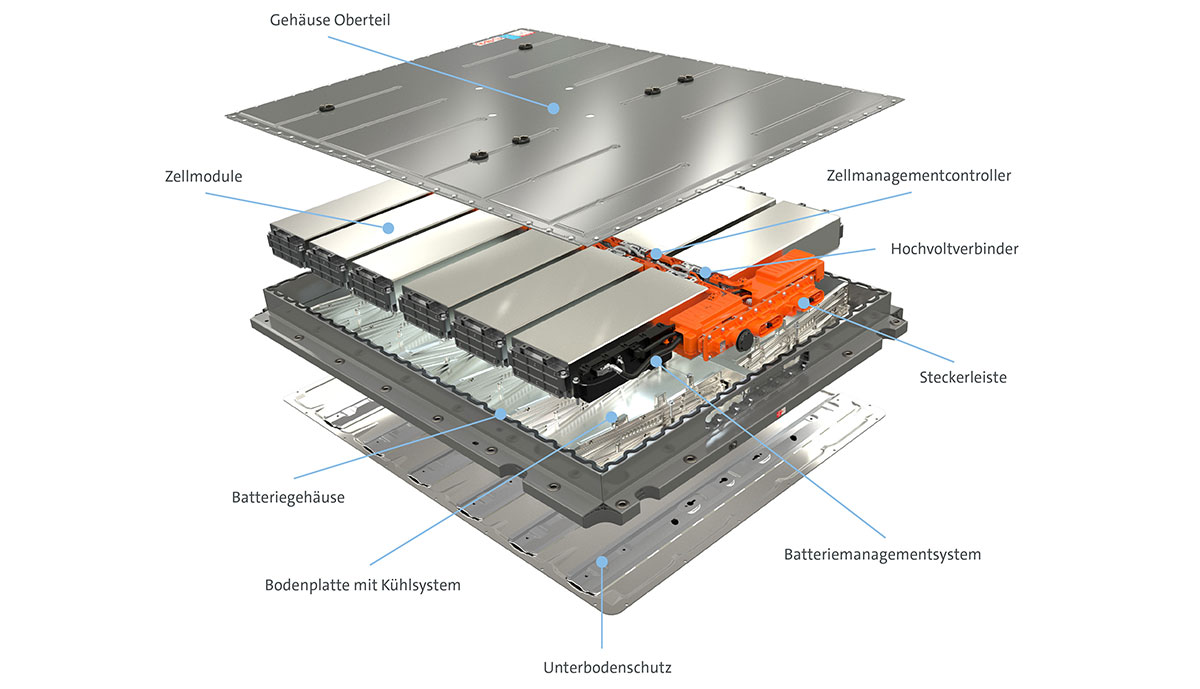

Früher hat VW Verbrenner-Baureihen wie den up! oder Golf zu Elektroautos umgerüstet, heute setzt das Unternehmen auf von Grund auf für Voll-Stromer konzipierte Plattformen – allen voran den neuen modularen E-Antriebs-Baukasten MEB, mit einem großen Akkupaket im Fahrzeugboden. Die Batteriesysteme von VW bestehen aus mehreren Modulen, in denen jeweils zwischen 96 und 288 Batteriezellen verbaut sind, einem Gehäuse und dem Batterie-Management-System (BMS).

Das BMS ist das „Gehirn“ des Batteriesystems, dessen Software und Hardware in Braunschweig entwickelt wurden. Es berechnet unter anderem die Höchstgrenzen für Lade- und Entladestrom in Abhängigkeit des aktuellen Betriebszustands. Es schaltet außerdem im Ernstfall das gesamte Batteriesystem ab. Für das BMS gibt es in Braunschweig spezielle „HiL“-Tests – HiL steht für Hardware in Loop. In diesen Testvorrichtungen wird das BMS mit Soft- und Hardware auf fehlerfreie Funktionalität untersucht. „Z.B. werden Zellspannungen über Netzteile simuliert, um kritische Situationen wie Zellüberspannungen oder -unterspannungen nachzustellen. So kann man das Verhalten der Batterie im Fahrzeug virtuell testen“, erklärt VW.

Alle Batteriesysteme, die in Braunschweig gefertigt werden, wurden auch dort entwickelt: Batterien für den Kompaktwagen ID.3 und das SUV ID.4 sowie den Kleinstwagen e-up! von VW, die e-up!-Geschwister Seat Mii electric und Škoda CitigoE iV sowie den Kleintransporter VW e-Crafter. Hinzu kommen die Plug-in-Hybrid-Batteriesysteme für den VW Passat GTE und Golf GTE. Auch die Software für das Batterie-Management-System ist ein Produkt der Braunschweiger. Rund 150 Mitarbeiter sind dort in der Batterieentwicklung tätig.

Peter W meint

Erstaunlich, wie sehr sich VW bemüht dem Volk das Elektroauto zu erklären. Wenn ich die Kommentare vieler ahnungsloser Leute höre ist das auch bitter nötig. VW muss steigende Absatzzahlen sicher stellen, da muss man die alten abfälligen Kommentare zum E-Auto nun mit viel Geld und Geduld wieder aus dem kollektiven Gedächtnis löschen. Es wird noch etwas dauern, bis man die gerufenen Geister wieder los wird.

xdaswarsx meint

@ecomento-Team: Einige Passagen im Text sind doppelt.

ecomento.de meint

Danke für den Hinweis – korrigiert!

VG | ecomento.de

Optimist meint

„Fehler nach frühestens 100 Millionen Betriebsstunden“ Sicher? Das entspricht 11.415 Jahren! Schöne große Marketing Zahl. Wie wollen die das simulieren?

hu.mus meint

VW will gar nicht simulieren, weil sie es nicht brauchen.

Der weltbeste Konzern ever weiß es einfach.

Belief moves any mountain my friend, believe it or leave it.

Werner Mauss meint

Genau, deshalb brennen die auch, es wurde übergenau kontrolliert.

150kW meint

Das dürfte einfach der ASIL Level (4) und dessen MTBF Zeit sein. Dafür gibt es garantiert Standard Verfahren zur Verifikation.

Steffen H. meint

Kommt hin.

SIL 4

High demand or continuous mode:

probability of dangerous failure per hour ≥ 10^−9 to < 10^−8

10^8 = 100 Millionen.

Entspricht also einem Erwartungswert von einem Fehler in 100 Millionen bis 1 Mrd. Stunden.

Audifahrer meint

Es geht um die Gesamtzahl der Betriebsstunden aller Batterien.

Wenn eine Million Batterien jeweils 100 Stunden laufen darf es in einer davon zu einem sicherheitsrelevanten Fehler kommen.

Ist ähnlich der Angabe: Anzahl Unfalltote pro Milliarde zurückgelegter Kilometer als Maß für Verkehrssicherheit.

Steffen H. meint

Das habe ich mich auch gefragt.

Vielleicht ist „ein Fehler IN 100 Millionen Betriebsstunden“ gemeint?