BMW startet die Herstellung von Batteriekomponenten in den Werken Leipzig und Regensburg, um sein Produktionsnetzwerk für E-Antriebe auszubauen. Anfang Mai beginnt die Serienproduktion von Batteriemodulen in Leipzig, der Standort Regensburg hat bereits im April mit der Lackierung von Batteriezellen für Hochvoltbatterien losgelegt. Ab 2022 werden dort auch Hochvoltbatterien produziert.

BMW will in die Standorte Regensburg und Leipzig mehr als 250 Millionen Euro investieren, um die wachsende Zahl an elektrifizierten Fahrzeugen des Konzerns mit Hochvoltbatterien zu versorgen. Die Batteriekomponenten sind unter anderem für die Produktion der Elektroautos BMW iX und BMW i4, die beide in Kürze auf den Markt kommen. Die Produktionsanlagen sind flexibel ausgelegt und sollen zukünftig Batteriekomponenten für weitere E-Fahrzeuge liefern.

Das Werk Leipzig ist BMWs Pionier-Werk der Elektromobilität: Mit dem Kleinwagen i3 produziert es seit 2013 das erste vollelektrische Fahrzeug der Marke. Nun werden am Standort auch E-Antriebskomponenten gefertigt. Auch der Nachfolger des MINI Countryman, der ab 2023 in Leipzig vom Band rollt, wird mit einem Elektro-Antrieb auf den Markt kommen.

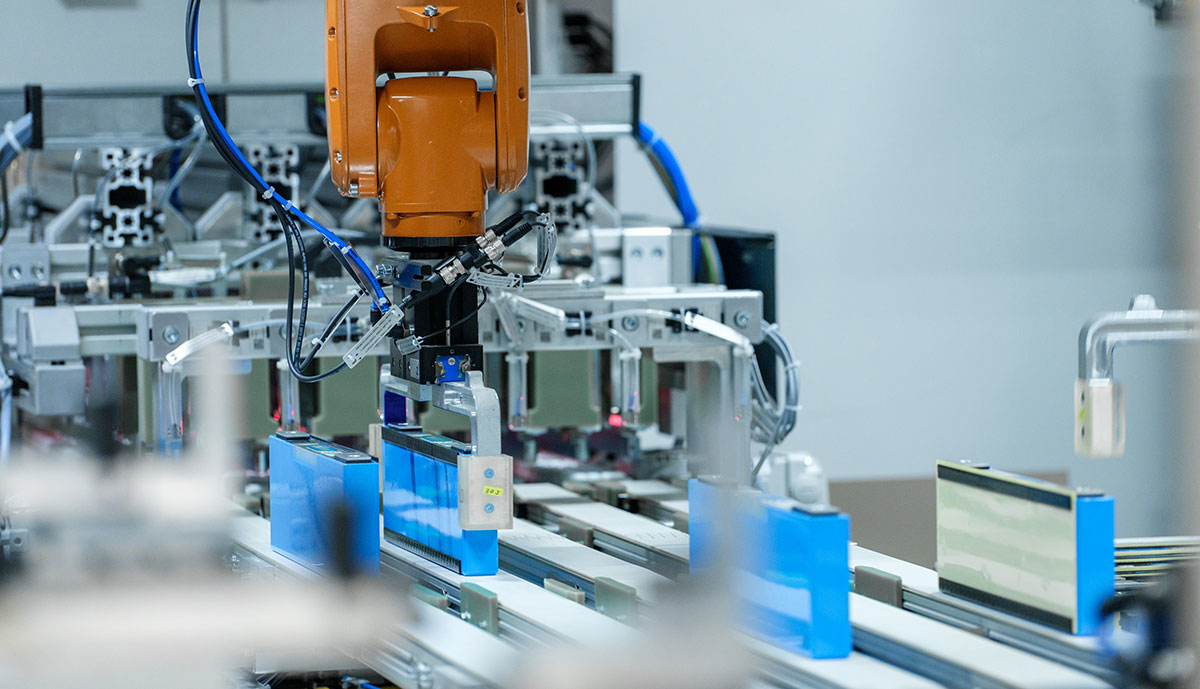

Auf der ehemaligen Produktionsfläche des ausgelaufenen Teilzeit-Stromers BMW i8 werden ab Mai 2021 auf über 10.000 qm Batteriemodule produziert. Die nun angelaufene Produktionslinie für Batteriemodule ist laut BMW nur der Anfang: Man habe bereits eine weitere Kapazitätserweiterung der Batteriemodulproduktion in Leipzig beschlossen. Eine zweite Produktionslinie werde 2022 den Betrieb aufnehmen. So könne der steigenden Nachfrage mit entsprechendem Volumen auf der Antriebsseite begegnet werden.

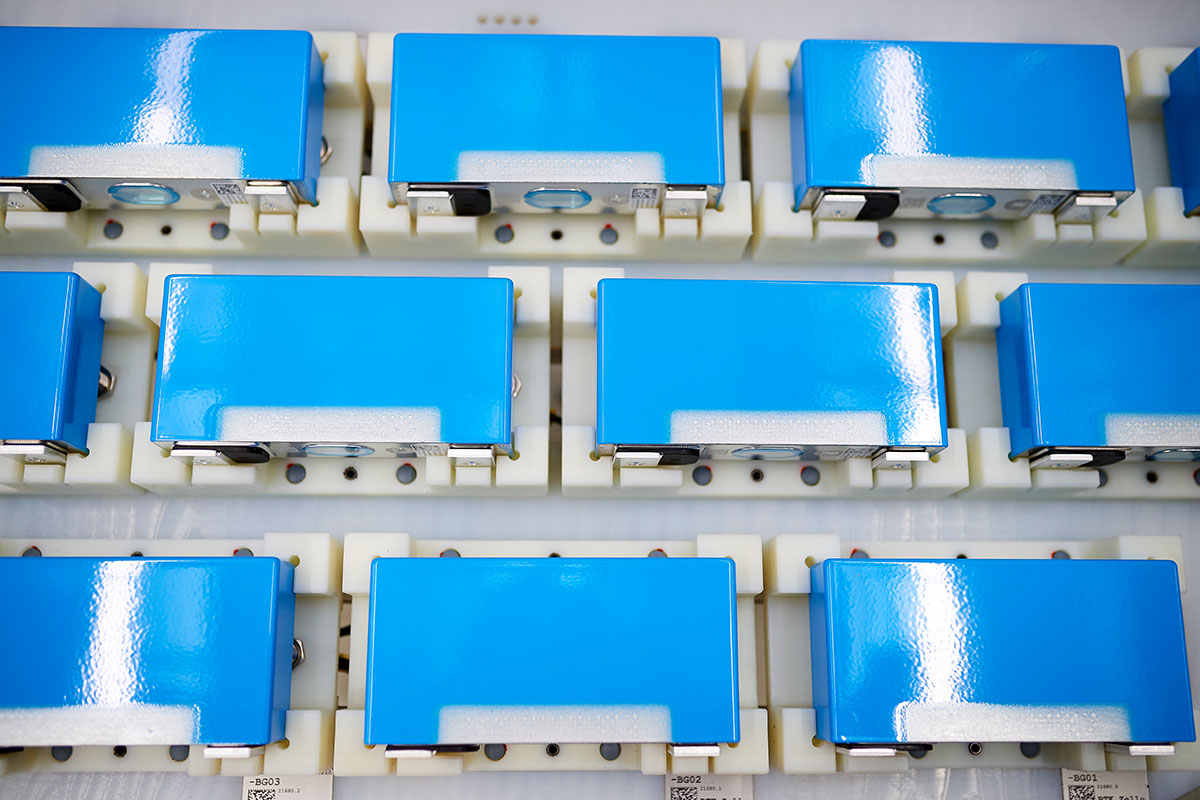

Das BMW-Werk Regensburg produziert mit den Plug-in-Hybridvarianten des X1 und des X2 derzeit zwei elektrifizierte Modelle, die Produktion des vollelektrischen X1 wird 2022 dort beginnen. Künftig werden auch Batteriekomponenten und Hochvoltbatterien gefertigt: Auf einer Produktions- und Logistikfläche von über 40.000 qm nahm im April 2021 die erste von vier Lackieranlagen für Batteriezellen den Betrieb auf. Die weiteren drei Anlagen sollen die Produktion gestaffelt bis Ende 2021 starten. Batteriezellen werden bisher im BMW-Werk Dingolfing und im BMW Brilliance Automotive Plant Powertrain in Shenyang, China lackiert.

Die Zelllackierung erhöhe die mechanische Robustheit und Wärmeleitfähigkeit der Batteriezelle, erklärt BMW. Damit diene sie der besseren Isolierung und Kühlung der neuesten Batteriezellen des E-Antriebs. Ab 2022 werde das Werk in Regensburg aus Batteriemodulen Hochvoltbatterien produzieren.

Die Hochvoltbatterien und Batteriekomponenten für alle E-Fahrzeuge der Marken BMW und MINI kommen aus hauseigenen Batteriefertigungen in Dingolfing, Leipzig und Regensburg in Deutschland sowie Spartanburg/USA und Shenyang/China. Auch in Thailand hat BMW die Produktion von Hochvoltbatterien für das Werk Rayong lokalisiert. In München befinden sich das Pilotwerk für E-Antriebe sowie das Kompetenzzentrum Batteriezelle, in dem BMW die Wertschöpfungsprozesse der Batteriezelle analysiert und Produktionsprozesse vorantreibt. Die intern zu Batteriepaketen zusammengebauten einzelnen Zellen bezieht BMW derzeit exklusiv von Zulieferern.

E-Motoren produziert das Unternehmen im Kompetenzzentrum E-Antriebsproduktion in Dingolfing und im BMW-Werk Landshut. Im BMW-Werk Steyr wird das Gehäuse für den E-Antrieb der fünften Generation produziert. Der bayerische Autokonzern will ab 2023 rund ein Dutzend vollelektrische Modelle auf der Straße haben. Neben den bereits im Markt befindlichen BMW i3, MINI Cooper SE und BMW iX3 folgen dieses Jahr der BMW iX und der BMW i4. Bis 2025 will die BMW-Gruppe den Absatz vollelektrischer Modelle jährlich im Schnitt um deutlich mehr als 50 Prozent steigern. Im Jahr 2030 sollen dann mindestens 50 Prozent des weltweiten Absatzes aus reinen Stromern bestehen.

Alupo meint

Lackierung?

Wow.

Vermutlich sieht die Zelle danach nicht nur viel hübscher aus, sondern verdoppelt dadurch auch ihre Energiedichte (vor lauter Stolz) und somit die Reichweite der BMW BEVs (immer noch nur den i3 oder gibt es auch mal etwas Neues).

Vermutlich sind aber die Spaltmaße des Akkumodules absolut perfekt (komisch, Zellen in Zellmodule zu Cluster ist doch inzwischen schon wieder out?) . Das ist sehr wichtig sonst könnte es zum Zellenschluss kommen.

Ne, echt jetzt….

Etwas Ironie konnte ich mir nicht verkneifen bei dem Stichwort Zellenlackierung. Naja, ich hoffe, man kann die gewünschte Zellfarbe im Konfigurator auswählen.

Pferd_Dampf_Explosion_E meint

„In München befinden sich das Pilotwerk für E-Antriebe sowie das Kompetenzzentrum Batteriezelle, in dem BMW die Wertschöpfungsprozesse der Batteriezelle analysiert und Produktionsprozesse vorantreibt.“

Also wenn Batterien und deren Zellen zukünftig die Rolle des „M“ des Logos „BMW“ übernehmen sollen, glaube ich nicht, dass es gelingen wird, sich in der Theorie und mit Hilfe von kleineren Modellfertigungsanlagen genügend Zellen-Know-How anzueignen, um damit bei Lieferanten irgendwelche Prozesse voranzutreiben und Kosten zu reduzieren. Dann bleibt dieses ggf. zukünftige Alleinstellungsmerkmal eines Autos für BMW ein Buch mit 7 Siegeln.

Peter W meint

Wow, das ist ja mal ne Meldung. Ich weiß nicht so recht was ich davon halten soll, dass eine Batteriezelllackierung eine Pressemeldung wert ist.

Wer sich da auskennt, bitte melden …

Kasch meint

Ist eine Notlösung. Pouch- und Prismazellen werden bei allen Herstellern mieserabel themperiert. Viel zu weit vom „heissen Kern“ trudelt etwas Kühlflüssigkeit durch Leitungen mit viel zu kleinen Querschnitten. Und wehe in den verwinkelten Windungen hängt noch eine Luftblase, kurzfristigen thermischen Stress und die empfindlichen NMC622-Zellen über der Blase verabschieden sich. Erst wenn man Zellspanungen bei hohem SoC ausliest, kommen die Schäden ans Tageslicht – der Kunde bemerkt u.U. nur ein etwas schlechteres Ladeverhalten.

Jeru meint

Sehr interessante Einblicke. Könnten Sie das weiter ausführen? Was ist die Alternative und wer setzt diese bereits ein?

Vielen Dank!

LiPo meint

Was Kasch erzählt ist Humbug. Alle Großformatigen LIB Zellen, also Prismatische und Pouch Zellen haben eine wesentlich höhere Wärmeleitfähigkeit als Rundzellen und sind somit einfacher und effektiver zu kühlen. Rundzellen sind dafür günstiger, haben aber auch eine geringere Energiedichte.

Alupo meint

Sorry, aber der Vorteil der Pouchzellen ist vor allem der günstige Preis. Echt billig…

Ist ja auch klar, denn man braucht nur eine billige und dünne Folie, kein ebenfalls brennbares und schlecht wärmeleitendes Kunststoffgehäuse. Und schon gar kein teurere Metallgehäuse aus Weißblech.

Was bei Rundzellen kostengünstig ist ist die Fertigung, weil die läuft im Gegensatz zu den anderen Formaten eben“ rund“.

Jörg2 meint

Wenn es denn Blau sein muss und der „exclusive“ Zelllieferant das nicht umsetzen möchte (oder nicht beauftragt wurde), dann muss man sich diese „Kompetenz“ halt in’s Haus holen…

(Ironie)

hofi meint

Wenn es jemanden wirklich interessieren sollte was BMW da mit der Produktionserweiterung treibt, so möge er auch die Original Pressemeldung bei BMW lesen. Da kann man auch Infos zu den Standorten samt Produktion von der Zelle bis zur Batterie erhalten.

@Peter: Auszug bei BMW Pressemeldung zum Teilprozess Zelllackierung:

Die Zelllackierung erhöht die mechanische Robustheit und Wärmeleitfähigkeit der Batteriezelle. Damit dient sie der besseren Isolierung und Kühlung der noch leistungsfähigeren Batteriezellen der fünften Generation des E-Antriebs.